26/08/2025

DSP LASER AP Y MCS

Sistema de seguridad para las prensas plegadoras

DSP LASERAP y MCS son el resultado de más de treinta años de experiencia de NUOVA ELETTRONICA en el campo de la seguridad de máquinas herramienta, especialmente de prensas plegadoras. Este sistema armoniza: cumplimiento de la normativa vigente, practicidad de instalación, facilidad de uso, velocidad del ciclo de plegado, robustez de construcción y una excelente relación calidad-rendimiento-coste. DSP LASERAP, donde AP significa alto rendimiento, proviene del ya reconocido y probado DSP LASER. Las características ópticas especiales, derivadas también del uso de la fuente láser, y los sofisticados circuitos electrónicos, en total conformidad con los requisitos de las normas EN61496-1/2 y EN12622, garantizan la seguridad del operador, sin obstaculizar el ciclo de plegado.

Su diseño robusto también es necesario para la posición específica que debe tener el dispositivo a bordo. MCS, también en categoría SIL3, gestiona, además de DSP LASER AP, todos los dispositivos estándar que la prensa requiere para su funcionamiento. Las electroválvulas que mueven la prensa, la protección lateral, la trasera, las emergencias, los pedales de ascenso y descenso, la herramienta de bloqueo automático, etc., son componentes controlados por MCS. Esto también permite transmitir al CNC y recibir alarmas y controles desde el puerto serie. Esta característica también permite una gran personalización de la interfaz hombre-máquina según los estándares de su empresa. MCS sigue siendo independiente, por lo que puede funcionar correctamente incluso en máquinas sin CNC.

.jpg)

MCS y DSP LASER AP permiten que la parte móvil de la prensa llegue a alta velocidad muy cerca de la chapa a doblar, protegiendo al operario. Como se puede apreciar en la primera foto, el espacio que la parte móvil debe recorrer a baja velocidad (10 mm/s) es muy corto, de apenas unos milímetros. Si las condiciones mecánicas de la máquina lo permiten, es posible que esta distancia sea incluso de 2 mm. Solo se necesitan 2 décimas de segundo para llegar al punto de contacto con la chapa y entonces comienza el plegado. En la segunda foto se puede observar el instrumento de prueba especial, fabricado según la norma EN12622, que provocó una parada de emergencia con su parte superior de 10 mm; la máquina se detuvo completamente antes que el instrumento. En la tercera foto se puede observar que la pieza 5 mm más alta que la que provocó la parada pasa fácilmente entre la chapa y la herramienta superior, unos milímetros por debajo de esta última. Según la norma EN12622, bastaría con aprobarla, lo que significa que el DSP LASER AP puede ofrecer un margen de seguridad incluso mayor que el exigido por la ley. Una serie de empleos protegidos, sin verse perjudicados por los retrasos causados por el sistema de seguridad, implica una mayor rentabilidad económica de la máquina, pero también desalienta la tendencia generalizada a evitar estos sistemas.

NUOVA ELETTRONICA cuenta con más de treinta años de experiencia en sistemas que garantizan la seguridad del operador de prensa plegadora. Un equipo de diseñadores experimentados y vanguardistas, la continua innovación tecnológica, la gran atención al desarrollo de las normas de seguridad y una expansión gradual en los mercados internacionales han convertido a NUOVA ELETTRONICA en una de las empresas más importantes de este sector. A diferencia de la tendencia general a externalizar la producción, hemos tomado la valiente decisión de desarrollar y producir íntegramente nuestros sistemas en nuestras instalaciones, garantizando así la calidad de los mismos. El departamento de electrónica está equipado con modernas líneas de montaje para superficies, componentes tradicionales y sistemas de prueba automatizados. NUOVA ELETTRONICA se enorgullece de contar con un departamento de mecanizado y un departamento de impresión UV.

MCS es fácil de instalar, ahorra espacio para componentes electromecánicos o electrónicos y es intuitivo de usar. Está protegido contra sobretensiones y cortocircuitos, lo que lo convierte en una excelente opción tanto para prensas plegadoras nuevas como para el sector de modernización. MCS está equipado con circuitos piloto con alta corriente de salida, superior a 3 amperios, lo que permite el control directo de cualquier modelo de electroválvula utilizada en las plegadoras. El control directo, combinado con un tiempo de ciclo de MCS muy corto (2,5 ms), garantiza una respuesta de la máquina igualmente corta, reduciendo así la distancia de frenado y aumentando la seguridad de la máquina. Incluso la lectura de los codificadores lineales presentes en la plegadora sincronizada se realiza directamente desde MCS, que cuenta así con la verificación permanente de la velocidad, la posición y todo lo necesario para el control total del movimiento de la máquina. Equipar una plegadora nueva con MCS y DSP LASER AP significa dotarla de una tecnología segura, fiable y avanzada. Actualizar una máquina usada con MCS y DSP LASER AP será sin duda más sencillo. Se eliminarán muchos de los inconvenientes necesarios para la integración. Incluso el espacio, que es el punto más débil del panel de control de un diseño antiguo, se ampliará para facilitar la integración del dispositivo.

.jpg)

Prodotti | NuovaElettronica. (s. f.). https://www.nuova-elettronica.com/prodotti/mcs--dsp-laser-ap

25/08/2025

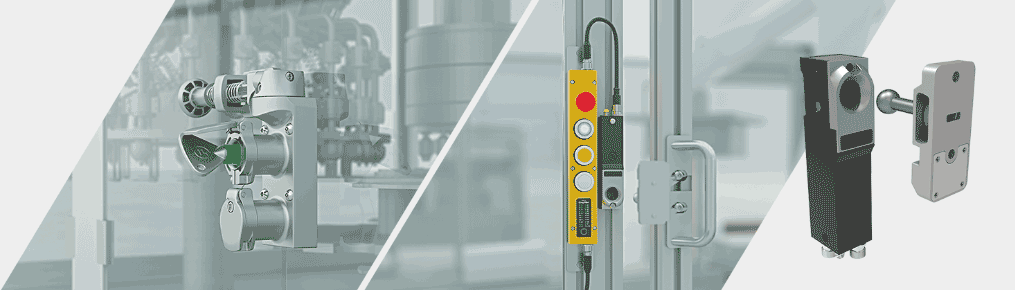

¿CUÁL ES LA DIFERENCIA ENTRE UN BLOQUEO DE PROTECCIÓN DE PROCESO Y UN BLOQUEO DE PROTECCIÓN DE SEGURIDAD?

Diferencia entre bloqueo de protección de proceso y bloqueo de protección de seguridad

La norma DIN EN ISO 14119:2014 define la función de un dispositivo de protección con bloqueo. Su finalidad es garantizar:

- La máquina no puede funcionar cuando el dispositivo de seguridad no está cerrado y bloqueado.

- El dispositivo de seguridad permanece bloqueado hasta que ya no exista riesgo de lesiones.

Debido a estos requisitos, es esencial diferenciar entre un bloqueo de protección de proceso y un bloqueo de protección de seguridad, ya que sus mecanismos operativos son significativamente diferentes. Un bloqueo de proceso funciona según el principio de la corriente de trabajo y pierde potencia al abrirse. Por otro lado, un bloqueo de seguridad funciona según el principio de la corriente de reposo, lo que significa que permanece cerrado sin potencia, ya que el actuador se mantiene en su lugar mediante un resorte. Un bloqueo de proceso utiliza un electroimán para mantener la puerta o el punto de acceso en su lugar mediante fuerza magnética. Si el electroimán pierde potencia, el bloqueo de proceso puede abrirse inmediatamente.

Por ejemplo, en caso de un corte de energía, la puerta puede abrirse inmediatamente mientras los movimientos dentro del sistema aún se están ralentizando. Por eso, el tiempo de post-funcionamiento y la distancia de seguridad a la zona de peligro (véanse las páginas 6/7) siempre deben tenerse en cuenta al utilizar bloqueos de proceso.

En términos más simples, los bloqueos de seguridad se utilizan en sistemas con tiempos de post-funcionamiento largos, mientras que los bloqueos de proceso se utilizan en sistemas con tiempos de post-funcionamiento cortos. La norma C para máquinas de envasado, DIN EN 415-5:2010-04, apartado 5.2.2.1.7, define el tiempo de parada con más detalle. Si el sistema se detiene en el plazo de un segundo tras la apertura del dispositivo de protección, la suspensión del proceso suele ser la opción más adecuada.

Ing, J. A. D. (2025c, marzo 21). Did you know. . .? | Process Guard Locking & Safety Guard Locking. Did You Know. . .? | Process Guard Locking & Safety Guard Locking. https://www.safety-products.de/difference-process-safety-guard-locking/

22/08/2025

MICRON 5: EL CLÁSICO ROBUSTO PARA EL CONTROL DE GRÚAS Y MAQUINARIA

El Micron 5 es el modelo más vendido de la serie Micron de HBC‑radiomatic, con más de 60,000 unidades vendidas —un testimonio de su fiabilidad y diseño lineal a lo largo del tiempo.

1. Diseño y construcción

- Carcasa robusta de plástico con protección IP 65, resistente a contenidos en polvo y salpicaduras.

- Dimensiones compactas: 243 × 83 × 59 mm y un peso aproximado de 550 g, ideal para uso prolongado.

- Opera en un rango amplio de temperaturas: de −25 °C a +70 °C.

2. Seguridad integrada

- Cat. PL d según EN ISO 13849‑1:2015, lo que garantiza un nivel alto de protección funcional.

- Parada de emergencia (E‑STOP), desconexión automática tras 15 minutos sin uso (Auto Power Off).

- Opciones avanzadas como shock‑off / roll‑detect / zero‑g y el infrakey, que desactivan el transmisor ante impactos, caídas o cuando se coloca boca abajo.

3. Gestión de frecuencia y conectividad

- Incluye Adaptive Frequency Hopping (AFH) o radiomatic® AFS, dependiendo de la versión, para seleccionar automáticamente canales libres en la banda de 2,4 GHz, evitando interferencias.

4. Operatividad y autonomía

- Equipado con 10 pulsadores de dos etapas y un conmutador rotativo para controlar múltiples funciones.

- Dispone de radiomatic® iLOG, una llave electrónica que permite activar rápidamente un transmisor de repuesto en caso de fallo, reduciendo tiempos de inactividad.

- Batería NiMH recargable, con una autonomía aproximada de 30 horas en uso continuo.

5. Funciones avanzadas adicionales

- Alarma por vibración incluida de serie: alerta al operario sobre condiciones críticas (batería baja, sobrecarga, viento excesivo).

- Identificación de usuario mediante HBC Smart Card, que restringe el acceso a funciones según el operador y registra uso para mantenimiento.

- Funciones como micro velocidad (límite de velocidad en joystick), ortogonal drive (evita movimientos diagonales no deseados), y apagado ante comandos implausibles para mejorar seguridad operacional.

El Micron 5 es una solución consolidada para el control remoto industrial: su diseño resistente, opciones de seguridad avanzadas, autonomía prolongada y funciones inteligentes lo convierten en una opción digna de confianza para operadores y entidades dedicadas a la elevación o manipulación de cargas.

21/08/2025

DETECTORES DE HUMO DE GAS A PRUEBA DE EXPLOSIONES: EXPLICACIÓN

El Fireray 3000 ExD es un detector de gas de extremo a extremo diseñado para usarse en áreas peligrosas (zonas 1 y zona 2).

La Zona 1 se define como: 'Un área donde es probable que existan concentraciones inflamables de gases, vapores o líquidos en condiciones normales de funcionamiento'.

La Zona 2 se define como: 'Un área donde no es probable que existan concentraciones inflamables de gases, vapores o líquidos inflamables en condiciones normales de funcionamiento'.

El Fireray 3000 ExD Beam es una versión ExD del Fireray 3000 Beam existente, que utiliza tecnología de extremo a extremo probada y es capaz de cubrir distancias de 10 a 100 m. Los haces de extremo a extremo cuentan con un transmisor en un extremo que envía una señal infrarroja que es detectada y analizada por el receptor y el controlador del sistema. Si se detecta una pérdida de señal, el Fireray 3000 indicará un incendio o una falla.

El transmisor (TX) y el receptor (RX) están montados en carcasas ExD y se pueden colocar en el área peligrosa (con los casquillos ExD adecuados para enrutar los cables al área no peligrosa); el controlador del sistema DEBE colocarse FUERA del área peligrosa.

El Fireray 3000 ExD puede ser alineado por una sola persona, ya que el receptor cuenta con LED que indican la intensidad de la señal durante la puesta en servicio. Si estos no son visibles, otra persona puede supervisar la intensidad de la señal en el controlador del sistema durante la puesta en servicio. Un controlador del sistema admite dos pares de haces, y cada par de haces cuenta con un relé de incendio y falla.

El Fireray 3000 ExD tiene tecnología de cancelación de luz (LCT), esto significa que no generará falsas alarmas si el sol (u otra fuente de infrarrojos potente) brilla directamente sobre el RX.

Al igual que con todos los detectores de humo, las siguientes son buenas prácticas a tener en cuenta al instalar el Fireray 3000 ExD.

- Las carcasas ExD son pesadas, por lo que es fundamental montarlas en una estructura sólida e inmóvil. Si el TX o el RX se mueven (debido a una instalación deficiente) una vez alineados, pueden producirse falsas alarmas o fallos.

- Debe haber una línea de visión despejada (sin obstrucciones) a lo largo de todo el recorrido del haz. Si algún objeto pudiera interferir e interrumpir el recorrido del haz, esto debe tenerse en cuenta al instalar el F3000 ExD.

- El Fireray 3000 ExD debe ser adecuado para el entorno que protege. Un sitio con alta contaminación atmosférica o con fluctuaciones extremas de temperatura podría no ser adecuado.

Baker, D. (2021, 16 noviembre). Explosion proof beam smoke detectors explained - FFE UK. FFE UK. https://ffeuk.com/explosion-proof-beam-smoke-detectors-explained-2/